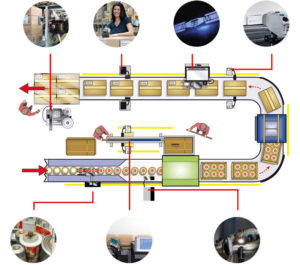

Przemy słowe znakowanie jest ważne z wielu różnych powodów (np. norm i przepisów prawa, automatyzacji zakładu produkcyjnego, logistyki itp.). Znakowanie jest integralną częścią linii produkcyjnej na wielu etapach procesu produkcyjnego. Każdy rodzaj pakowania wymaga dostosowanego systemu znakowania, ponieważ opakowania mają różne powierzchnie, na linii produkcyjnej panują różne warunki otoczenia, różne są też wymogi dotyczące rodzaju oznakowania. Dlatego firmy stosują wiele różnych technologii znakowania w jednej fabryce.

słowe znakowanie jest ważne z wielu różnych powodów (np. norm i przepisów prawa, automatyzacji zakładu produkcyjnego, logistyki itp.). Znakowanie jest integralną częścią linii produkcyjnej na wielu etapach procesu produkcyjnego. Każdy rodzaj pakowania wymaga dostosowanego systemu znakowania, ponieważ opakowania mają różne powierzchnie, na linii produkcyjnej panują różne warunki otoczenia, różne są też wymogi dotyczące rodzaju oznakowania. Dlatego firmy stosują wiele różnych technologii znakowania w jednej fabryce.

Dowiedz się, jak najlepiej wykorzystać systemy etykietowania i drukarki atramentowe!

Znakowanie opakowań podstawowych

Opakowanie podstawowe zawiera produkt i jest w bezpośrednim kontakcie z zawartością produktu. Pełni ono często funkcję narzędzia marketingowego, pobudzającego do nabycia towaru swoim estetycznym wyglądem oraz przekazem marketingowym (np. danymi nt. produktu, informacjami na temat marki, przedsiębiorstwa). Często opakowanie pełni więc rolę „cichego sprzedawcy”. Ale przede wszystkim materiał opakowania ma chronić produkt, jego właściwości, trwałość i jakość. Do tej kategorii należą na przykład butelki na napoje, słoiczki i buteleczki z kosmetykami, torebki na chipsy.

Opakowania pierwotne są zazwyczaj stosowane w obrocie detalicznym. Są więc ważne z punktu widzenia zagwarantowania konsumentowi bezpieczeństwa poprzez dostarczenie mu informacji takich jak np. oznaczenie daty przydatności do spożycia, oznaczenie terminu przydatności do zastosowania po otwarciu opakowania, temperatury przechowywania, itp.

W wielu przypadkach pewne elementy oznakowania służące do identyfikacji produktu i śledzenia miejsca jego składowania są wymagane przez prawo. Dlatego właśnie zazwyczaj na opakowaniach znajdują się kody kreskowe, kody data matrix, numery seryjne lub numery partii. Kody te są niezbędne nie tylko dla całego łańcucha dostaw, ale też konieczne w przypadku wycofania danego produktu z rynku. Stają się one również coraz ważniejsze dla automatyzacji fabryki.

W przemyśle spożywczym i farmaceutycznym opakowania podstawowe i ich znakowanie muszą przede wszystkim być bezpieczne dla żywności. Kartoniki opakowań mogą przecież umożliwiać przedostanie się substancji niebezpiecznych z nadruków do wewnątrz, do produktu. Dlatego drukarki atramentowe z certyfikowanymi atramentami GMP, takimi jak drukarki z serii Markoprint firmy Weber Marking Systems, oferowane w Polsce przez MULTI Sp. z o.o., wyłącznego dystrybutora, są dostosowane do wysokich wymogów i norm w przemyśle spożywczym i eliminują to ryzyko w zupełności.

Znakowanie opakowań wtórnych

Opakowanie wtórne, znane również jako opakowanie handlowe, ma przyciągnąć uwagę konsumentów w handlu detalicznym. Zawiera ono w środku jedno lub kilka opakowań pierwotnych i nie ma bezpośredniego kontaktu z zawartością produktu. Jest to na przykład pudełko na produkty farmaceutyczne, opakowanie z cukierkami zapakowanymi pojedynczo w środku, pudełko ze słoiczkiem z kremem lub z flakonem perfum.

Opakowanie wtórne nie tylko dodatkowo chroni produkt, ale również służy celom informacyjnym, dekoracyjnym i promocyjnym oraz usprawnia transport produktów. Może ono też wspomóc ochronę marki i bezpieczeństwo konsumenta poprzez etykietę zabezpieczającą, tzw. „tamper- evident”, która umożliwia łatwe stwierdzenie czy produkt został otwarty. W przypadku opakowań leków na receptę sprzedawanych w Unii Europejskiej takie zabezpieczenie jest wymagane przez „Dyrektywę 2011/62/UE w sprawie wspólnotowego kodeksu odnoszącego się do produktów leczniczych stosowanych u ludzi – w zakresie zapobiegania wprowadzaniu sfałszowanych produktów leczniczych do legalnego łańcucha dystrybucji”.

Ponieważ producenci muszą zapewnić identyfikowalność swoich produktów, towary opakowane wtórnie są często oznaczane identyfikatorami takimi jak GTIN (Global Trade Item Number). Zapewniają one unikatowy kod towaru, umożliwia identyfikację i śledzenie miejsc składowania produktów handlowych w całym łańcuchu dostaw.

Typowe rozwiązania w zakresie znakowania opakowań podstawowych i wtórnych:

|

Profesjonalne drukarki do drukowania etykiet samoprzylepnych

|

|

Automatyczne aplikatory etykiet do precyzyjnego i szybkiego nakładania wstępnie zadrukowanych etykiet.

|

|

Systemy drukująco – etykietujące do jednoczesnej aplikacji i drukowania etykiet ze zmiennymi danymi.

|

|

Aplikatory etykiet zabezpieczających typu tamper-evident.

|

|

Przemysłowe drukarki atramentowe do szybkiego, bezdotykowego i ekonomicznego znakowania bezpośredniego na chłonnych i niechłonnych powierzchniach.

|

|

Drukarki termotransferowe do drukowania poprzez wtopienie barwnika, najczęściej na folii

|

|

Znakowanie laserem – trwałe, znakowanie na każdej powierzchni, bez kosztów eksploatacyjnych

|

|

Znakowanie mikroudarowe na bardzo twardych powierzchniach, takich jak metal

|

Oznaczanie opakowań trzeciorzędnych/zbiorczych

Opakowania trzeciorzędne są stosowane w celu zapobiegania uszkodzeniom w trakcie transportu i uproszczenia logistyki. Zazwyczaj są to opakowania transportowe, takie jak kartony przygotowywane do wysyłki lub tacki kartonowe z obkurczoną wokół folią. Główny nacisk kładzie się na jednolite znakowanie i jego niezawodne sczytywane przez skanery.

Typowe rozwiązania w zakresie znakowania opakowań trzeciorzędnych:

|

Etykiety z kodami kreskowymi do identyfikacji logistycznych, takich jak Seryjny Kod Kontenera Transportowego (Serial Shipping Container Code – SSCC).

|

|

Profesjonalne drukarki etykiet do drukowania indywidualnych etykiet dla logistyki, produkcji i handlu. |

|

Drukarki atramentowe do znakowania kartonów dla logistyki wewnętrznej – mogą częściowo zastąpić etykiety.

|

|

Efektywne drukarki etykiet do palet, które drukują i nakładają etykiety na palety z dwóch lub więcej stron.

|

|

Etykieciarki RFID i odpowiednie etykiety RFID, które umożliwiają automatyczną identyfikację wielu produktów lub pojemników jednocześnie, nawet jeśli są niewidoczne

|

Specyficzne warunki otoczenia na linii produkcyjnej

Przy wyborze urządzenia do znakowania należy też wziąć pod uwagę warunki otoczenia jakie panują na linii produkcyjnej. Na przykład jeśli obszar zakładu musi być regularnie czyszczony na mokro w celu zapewnienia odpowiedniej higieny, oznacza to, że umieszczony tam system znakowania może wymagać zabezpieczenia, czyli szczelnej obudowy o stopniu ochrony IP65. Taka obudowa zapobiega przedostawaniu się do urządzenia kurzu i wilgoci, które mogą wystąpić w przypadku niektórych produktów i etapów przetwarzania produktów.

Inne trudne dla urządzeń znakujących warunki otoczenia to ekstremalnie wysokie i bardzo niskie temperatury (np. w strefie zamrażarki). Nie są one korzystne dla żadnego urządzenia elektronicznego pracującego w trybie ciągłym. W takim przypadku zespół konstruktorów w firmie Multi Sp. z o.o. opracuje dla Klienta odpowiednie rozwiązanie, gwarantujące pracę urządzenia w ekstremalnych temperaturach, a technicy zainstalują taki system znakowania na linii produkcyjnej u Klienta i przeszkolą personel w zakresie użytkowania.

Multi jest Twoim partnerem

Chcesz dowiedzieć się więcej o tym jak efektywnie i niezawodnie etykietować różne opakowania? Porozmawiaj z ekspertami ds. znakowania w Multi! Chętnie zorganizujemy dla Państwa bezpłatną konsultację na miejscu w Państwa Firmie.

Wystarczy do nas zadzwonić : 77 455 66 00 – ZAPRASZAMY!

Źródło: www.weber-marking.com, Natalie Iwantschew

Opracowanie: M.Z.